En la mayoría de plantas industriales ocurre algo que confunde a los equipos de mantenimiento: un fuelle que antes funcionaba perfectamente empieza a rozar, abrirse o deformarse, sin que nadie haya modificado la máquina de forma evidente. El operario no ha tocado parámetros críticos, el integrador no ha intervenido recientemente y la producción sigue su rutina normal. Aun así, la protección falla.

Este tipo de situaciones no se deben a errores de material ni a defectos de fabricación. En la gran mayoría de casos, el origen es más simple: la máquina ha cambiado sutilmente, aunque nadie lo haya percibido, y el fuelle —que depende completamente del movimiento— ya no trabaja dentro de las condiciones para las que fue diseñado.

Este artículo explica por qué ocurre, qué señales lo delatan y cómo evitarlo mediante protecciones para maquinaria industrial dimensionadas correctamente.

1. Un fuelle no es una pieza estática: depende del movimiento real de la máquina

Un fuelle está diseñado para acompañar el movimiento de un eje, una guía o un conjunto mecánico. Su función no es solo cubrir, sino garantizar una protección de máquinas industriales fiable, evitando la entrada de contaminantes, la exposición de componentes o el desgaste prematuro de zonas críticas.

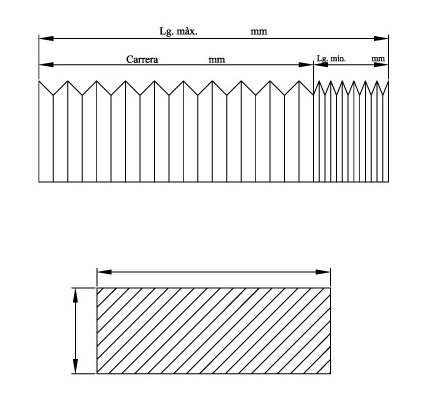

Cada fuelle tiene:

- Una carrera máxima.

- Una carrera mínima.

- Una geometría pensada para el espacio disponible

- Unos pliegues diseñados para trabajar sin tensión.

- Un rango de compresión/extensión específico.

Si alguno de estos parámetros deja de coincidir con el movimiento real, el fuelle empieza a sufrir.

Por eso, incluso cambios mínimos pueden afectar directamente a su comportamiento.

2. Microajustes habituales que alteran la dinámica sin que nadie se dé cuenta

En producción, muchos ajustes se consideran “insignificantes”. Y lo son… excepto para el fuelle.

Aquí tienes situaciones totalmente reales y frecuentes en cualquier planta:

– Ajustes de topes sin recalcular la carrera total

Un desplazamiento de 3–5 mm puede provocar que un pliegue se comprima más de lo previsto.

– Sustitución de herramienta con dimensiones ligeramente diferentes

El nuevo útil puede requerir un posicionamiento distinto, aunque no se perciba como un cambio relevante.

– Sensores recolocados o calibrados

Cambios milimétricos en origen o final de carrera generan nuevas exigencias al fuelle.

– Reensamblajes después de mantenimiento

Una guía montada con una ligera desviación altera la trayectoria del fuelle al abrirse o cerrarse.

– Cambios de aceleración o velocidad

Mejorar el tiempo de ciclo puede generar inercias que no existían en el diseño original de la protección.

Ninguno de estos cambios parece problemático. Pero para un fuelle, que depende directamente del movimiento, sí lo son.

3. Qué síntomas indican que el fuelle ya no está trabajando dentro de su rango correcto

Si una protección está fuera de tolerancia, siempre deja pistas.

Estas son las más claras:

1. Aparición de brillo en un pliegue

El brillo indica roce.

Es una señal temprana de que el material está siendo forzado.

2. Pliegues que no plegan igual que antes

Un cambio en la geometría operativa suele mostrar compresiones irregulares.

3. Sonidos nuevos: rozamientos leves o golpes suaves

No hay que esperar al ruido fuerte: un roce mínimo es suficiente para acortar la vida útil del fuelle.

4. Material tensado en un extremo del recorrido

Es frecuente ver cómo un pliegue “tira” más de un lado que del otro.

5. Microdeformaciones después de ciclos rápidos

Las aceleraciones hacen visibles tensiones ocultas.

Detectar estas señales a tiempo evita roturas y problemas mayores.

4. Por qué un fuelle deja de proteger aunque parezca “nuevo”

Cuando la dinámica cambia, el fuelle puede seguir teniendo buen aspecto exterior, pero deja de cumplir su función.

Las consecuencias habituales son:

- Entrada de polvo o viruta por micro aberturas.

- Tensión en pliegues que los deteriora prematuramente.

- Contacto con superficies que desgastan el material.

- Compresión excesiva que reduce su vida útil.

- Bloqueos parciales en recorridos largos.

Esto explica por qué muchas protecciones para maquinaria industrial fallan “de repente”: el problema se estaba gestando hacía tiempo, pero no se había manifestado de forma visible.

5. Cómo evitar este tipo de fallos sin modificar la máquina

La solución no consiste en cambiar el fuelle por uno igual.

Si el movimiento ha cambiado, el fuelle debe cambiar también.

El proceso correcto para garantizar una protección de máquinas industriales fiable incluye:

1. Revisar la carrera real de la máquina

No la que figura en planos, sino la que tiene hoy.

2. Analizar el espacio disponible

Cualquier variación milimétrica importa.

3. Identificar dónde aparece tensión o compresión excesiva

Se observa ciclo completo, no un instante puntual.

4. Rediseñar la geometría del fuelle

Ajustar altura de pliegue, extensión y compresión.

5. Adaptar fijaciones y solapes

Para garantizar estanqueidad y estabilidad.

Cuando un fuelle está dimensionado para la realidad del movimiento, vuelve a proteger de manera eficiente y duradera.

Conclusión

Un fuelle no falla porque sí.

Falla cuando la máquina ya no se mueve como el fuelle espera.

Por eso, en entornos industriales donde la producción evoluciona constantemente, revisar y recalcular las protecciones para maquinaria industrial es esencial para evitar averías silenciosas y prolongar la vida útil de los equipos.