En cualquier equipo industrial, la suciedad no aparece por casualidad. Cuando una máquina comienza a mostrar acumulaciones de polvo, viruta o humedad en zonas que deberían estar protegidas, lo habitual es pensar que se trata de algo “normal del proceso”. Sin embargo, en la mayoría de casos es un aviso temprano de que el fuelle ya no está sellando como debería y, por tanto, la protección de la máquina industrial está dejando un punto vulnerable expuesto.

Detectar este problema a tiempo permite evitar paradas, fallos intermitentes y desgaste innecesario de componentes. Para ello no hace falta desmontar la máquina ni recurrir a diagnósticos complejos. Basta con observar pequeños detalles que revelan claramente que el fuelle ha perdido su capacidad de protección.

La suciedad repetitiva nunca es aleatoria

El primer indicio aparece cuando una zona concreta de la máquina se ensucia una y otra vez después de limpiarla. Puede ser una guía lineal, una tapa, una carcasa o incluso un cableado. Si el residuo vuelve siempre al mismo punto, significa que hay una entrada de partículas a través del fuelle o de su entorno inmediato.

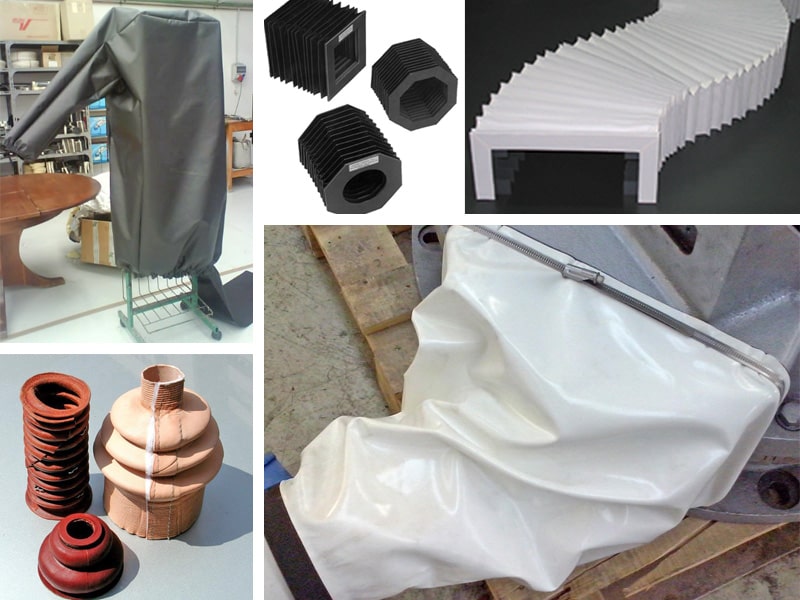

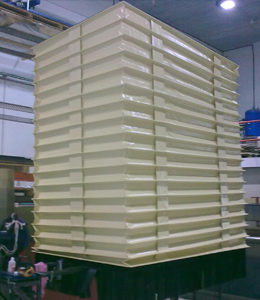

Esto sucede porque el fuelle ya no sella correctamente: o bien existe un hueco, o el tejido está deteriorado, o los solapes no coinciden con el recorrido real. Las protecciones para maquinaria industrial están diseñadas para bloquear ese tipo de contaminación. Cuando falla este bloqueo, la máquina avisa.

Los pliegues también hablan: desgaste, brillo y deformaciones

Un fuelle funciona adecuadamente cuando sus pliegues se abren y cierran de manera uniforme. Si algún pliegue comienza a mostrar un brillo diferente o se desgasta de forma irregular, significa que está rozando con algo durante el movimiento. Ese roce, aunque sea mínimo, suele crear una microabertura que permite la entrada de suciedad.

Un fuelle no debe tener zonas que se pulan solas. Cuando ocurre, no se trata de un defecto estético: indica un desajuste entre la geometría del fuelle y la dinámica del eje. Y en términos de protección de máquinas industriales, ese desajuste es una puerta abierta a la contaminación.

Cuando el interior del fuelle ya muestra residuos, el problema está avanzado

Ver suciedad dentro del fuelle es una de las señales más claras de que la protección está comprometida. El interior debería permanecer limpio durante toda su vida útil; si aparecen virutas, polvo, restos de refrigerante o humedad, significa que el sellado se ha roto.

Esto suele ocurrir por dos motivos principales:

- El material ya no es adecuado para el tipo de residuo generado.

- La máquina ha evolucionado (más velocidad, otra herramienta, nuevo accesorio) y el fuelle ya no acompaña correctamente el movimiento.

En ambos casos, la consecuencia es la misma: la máquina queda expuesta y la vida útil de sus componentes se reduce.

Labios y gomas que pierden su forma: pequeños cambios, grandes efectos

Los fuelles y otras protecciones para maquinaria industrial suelen incluir labios o gomas que aseguran el cierre en determinados puntos. Con el tiempo, estos elementos pueden deformarse debido al esfuerzo repetido, especialmente si la protección trabaja fuera de su rango previsto.

Una goma mal apoyada no es un detalle menor: crea una ranura por la que entra polvo fino, viruta o humedad. Esa pequeña apertura es suficiente para contaminar una guía o sensor y provocar fallos intermitentes que se atribuyen, erróneamente, a causas eléctricas.

La humedad interna es un aviso claro de incompatibilidad de material

Cuando aparece condensación o humedad retenida dentro del fuelle, no se debe únicamente al ambiente de trabajo. En muchos casos es un síntoma de que el material del fuelle no está preparado para ese tipo de refrigerante o temperatura. La humedad atrapada degrada el tejido desde dentro y genera un deterioro que avanza sin ser visible desde el exterior.

Esto es especialmente frecuente en entornos donde se utilizan productos químicos, aceites, emulsiones o refrigerantes agresivos. Si el fuelle no tiene la resistencia adecuada, pierde propiedades y deja de ofrecer una protección real.

La solución pasa por adaptar la protección a la realidad del proceso

Cuando un fuelle deja de sellar correctamente, el problema no suele resolverse sustituyendo la pieza por otra idéntica. Si el entorno, el movimiento o las condiciones de trabajo han cambiado, la protección debe adaptarse a esa nueva realidad.

Las soluciones reales para recuperar una protección efectiva incluyen:

- Elegir un material específico para el tipo de residuo o refrigerante presente en la máquina.

- Rediseñar cierres y solapes para garantizar la estanqueidad, incluso con movimientos complejos.

- Reforzar zonas críticas donde se concentran tensiones o impactos.

- Ajustar la geometría del fuelle al recorrido actual, no al original.

Estas adaptaciones convierten el fuelle en un elemento fiable y duradero, capaz de proteger la máquina de forma continua y segura.