Uno de los errores más habituales al sustituir un fuelle no está en el material ni en el diseño, sino en la medición. Un fuelle mal medido genera tensiones, se deforma, interfiere con el movimiento de la máquina o falla prematuramente. Y cuando eso ocurre, el problema no es el fuelle, sino cómo se ha definido desde el inicio.

Medir correctamente no es un trámite administrativo. Es un paso técnico clave para que la protección de la máquina funcione y dure.

Por qué una mala medición provoca fallos en el fuelle

Un fuelle trabaja en movimiento constante. Si las medidas no son correctas:

- Se estira o comprime más de lo previsto.

- Aparecen pliegues forzados.

- Se acelera el desgaste del material.

- Se compromete la estanqueidad.

En muchos casos, los problemas que se atribuyen a la calidad del fuelle tienen su origen en una medición incompleta o incorrecta.

El primer dato clave: recorrido real de la máquina

Antes de medir el fuelle, es imprescindible conocer el recorrido total del eje, guía o elemento a proteger. No se trata de una medida teórica, sino del movimiento real en condiciones de trabajo.

Es fundamental identificar:

- Posición totalmente extendida.

- Posición totalmente retraída.

- Posiciones intermedias si existen cambios de velocidad o carga.

Este dato define la longitud mínima y máxima del fuelle y condiciona todo el diseño.

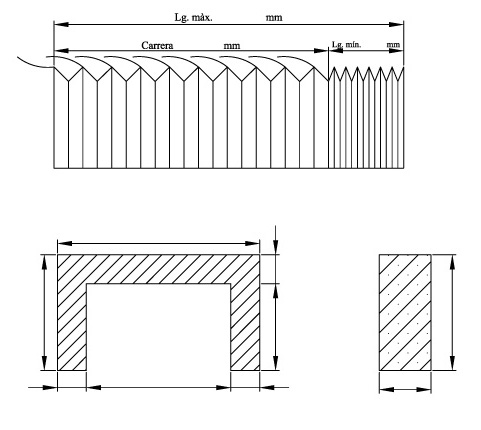

Longitud cerrada y longitud abierta del fuelle

Con el recorrido claro, el siguiente paso es determinar:

- Longitud del fuelle completamente cerrado.

- Longitud del fuelle completamente extendido.

Estas dos medidas permiten calcular el número de pliegues y su geometría. Un error aquí suele provocar que el fuelle trabaje siempre forzado, incluso aunque aparentemente encaje en la máquina.

Sección del fuelle: ancho y alto reales

La sección del fuelle debe adaptarse al espacio disponible y al elemento que se quiere proteger. Para ello es necesario medir:

- Ancho interior útil.

- Alto interior útil.

- Espacio libre alrededor del movimiento.

No conviene ajustar la sección al milímetro. El fuelle necesita holgura para plegar correctamente sin rozamientos ni interferencias.

Tipo de fijación y puntos de anclaje

Otro error habitual es no definir correctamente cómo se fija el fuelle a la máquina. Es necesario identificar:

- Tipo de marco o brida.

- Sistema de fijación existente.

- Espacio disponible para el anclaje.

La fijación influye directamente en la durabilidad del fuelle y en su capacidad para mantener la protección de la máquina de forma estable.

Condiciones reales de trabajo que afectan a la medición

Medir sin tener en cuenta el entorno es un error frecuente. Antes de pedir un fuelle nuevo hay que considerar:

- Presencia de viruta, polvo, líquidos o vapores.

- Temperatura de trabajo.

- Velocidad y frecuencia de ciclos.

- Posibles impactos o proyecciones.

Estos factores no cambian las medidas básicas, pero sí condicionan el diseño del pliegue y el material del fuelle.

Documentar bien la medición evita errores y retrasos

Siempre que sea posible, conviene acompañar las medidas con:

- Fotografías de la máquina.

- Croquis sencillos.

- Indicación clara del sentido de movimiento.

Una buena documentación reduce ajustes posteriores y asegura que el fuelle cumpla su función desde el primer montaje.

Medir bien es proteger mejor la máquina

Un fuelle bien medido:

- Trabaja sin tensiones.

- Dura más tiempo.

- Protege eficazmente los componentes críticos.

- Reduce paradas y mantenimiento correctivo.

La medición correcta es el primer paso para una protección de máquina fiable.

¿Tienes dudas al medir tu fuelle?

Si no estás seguro de cómo medir o si tu máquina tiene geometrías complejas, es mejor revisarlo antes de fabricar el fuelle.

Un error en esta fase suele traducirse en problemas posteriores.

Contacta con nosotros, revisamos tu aplicación y te ayudamos a definir las medidas correctas para que el fuelle se adapte realmente a tu máquina.