La importancia estratégica del fuelle industrial

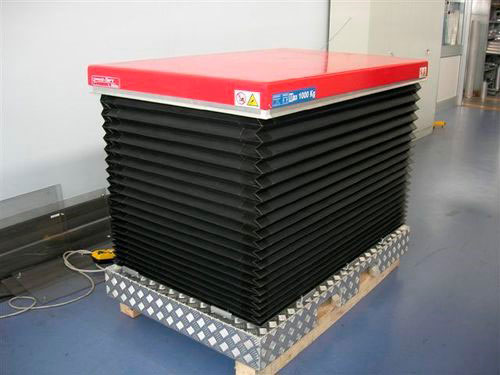

En entornos industriales de alta exigencia, el fuelle industrial constituye un componente crítico en la protección de partes móviles como husillos, guías, actuadores o ejes.

Su correcta operación es fundamental para:

- Mantener la integridad mecánica de los sistemas.

- Prevenir la contaminación de zonas críticas.

- Reducir la exposición a abrasivos, fluidos o agentes químicos.

A pesar de su bajo coste relativo, un fallo en un fuelle industrial puede desencadenar:

- Daños mecánicos severos en elementos de alta inversión.

- Incrementos imprevistos en el coste de mantenimiento.

Reducciones significativas de la disponibilidad de máquina.

Problemas técnicos derivados de un diseño deficiente de fuelles industriales

Cuando un fuelle industrial no se adapta correctamente al entorno de trabajo real, surgen fallos como:

|

Causa |

Consecuencia operativa |

|

Material incompatible con el medio |

Degradación química y fallos prematuros |

|

Geometría de pliegues inadecuada |

Roturas por fatiga cíclica |

|

Fijaciones poco accesibles o inadecuadas |

Aumento de tiempos de intervención y mantenimiento |

|

Protección insuficiente frente a contaminantes sólidos o líquidos |

Daños acelerados en guías, ejes y husillos |

Estos problemas generan costes ocultos que impactan directamente en la eficiencia operativa de la planta.

¿Por qué es crítico plantear el rediseño del fuelle industrial?

El rediseño de fuelles industriales responde a la necesidad de:

- Actualizar la protección tras cambios en las condiciones operativas (mayores velocidades, diferentes agentes contaminantes, nuevas normativas de seguridad como ISO 14120 o ISO 13849).

- Alinear el mantenimiento preventivo con la operación real de la maquinaria.

- Reducir el coste total de propiedad (TCO) de los activos productivos.

No adaptar el diseño de los fuelles genera sobrecostes crecientes en mantenimiento correctivo, mano de obra y reemplazos de componentes críticos.

Metodología técnica para el rediseño de un fuelle industrial

- El proceso de optimización debe contemplar:

-

1. Análisis de condiciones de operación reales

- Identificación de ciclos de trabajo: movimientos lineales, angulares o combinados.

- Medición de velocidades máximas, aceleraciones y temperaturas.

- Evaluación de exposición a químicos, abrasivos, humedad o altas temperaturas.

-

2. Selección precisa de material del fuelle

- PVC industrial: buena resistencia química general, adecuado para humedad alta.

- Poliuretano técnico: idóneo frente a abrasión intensa y cargas dinámicas.

- Neopreno: excelente elasticidad para movimientos cíclicos de alta frecuencia.

- PTFE (Teflón): máxima resistencia a químicos agresivos, aunque menos flexible.

-

3. Optimización geométrica

- Rediseño del número, altura y radio de pliegues para adaptarlos al ciclo dinámico.

- Minimización de esfuerzos de flexión para alargar la vida útil.

-

4. Mejora de accesibilidad

- Incorporación de cremalleras industriales o cierres de liberación rápida.

Sistemas de montaje modular que reduzcan el MTTR (Mean Time to Repair).

Resultados documentados del rediseño de fuelles industriales

Basados en estudios de campo y auditorías industriales:

|

Indicador |

Mejora promedio tras rediseño |

|

Vida útil del fuelle industrial |

+150% a +250% |

|

Reducción de costes de mantenimiento anual |

-18% a -24% |

|

Disminución de incidencias mecánicas por contaminación |

-30% |

|

Mejora de disponibilidad operativa (OEE) |

+8% a +15% |

Estos resultados confirman la alta rentabilidad del rediseño técnico frente al mantenimiento reactivo.

Checklist técnico para evaluar la necesidad de rediseño de un fuelle industrial

Antes de tomar decisiones estratégicas, es necesario analizar:

- ¿El material actual del fuelle resiste correctamente los agentes presentes en la planta?

- ¿Se han incrementado las velocidades o ciclos de operación respecto a la etapa inicial?

- ¿Hay registros de fallos repetitivos en elementos protegidos por fuelles?

- ¿Las intervenciones de mantenimiento sobre los fuelles prolongan los tiempos de parada?

Responder afirmativamente a dos o más preguntas justifica estudiar el rediseño como proyecto de optimización.

Conclusión

En el contexto de la industria actual, donde cada hora de producción cuenta, el fuelle industrial pasa de ser un componente accesorio a convertirse en un activo de protección estratégica.

Rediseñar un fuelle industrial de forma técnica y justificada:

- Minimiza costes de mantenimiento preventivo y correctivo.

- Extiende la vida útil de maquinaria crítica.

- Mejora la fiabilidad operativa.

- Reduce tiempos muertos no programados.

Para responsables de mantenimiento y compras industriales, abordar el rediseño de fuelles no es una cuestión opcional, sino una decisión basada en eficiencia, costes y competitividad.

Solicita un diagnóstico técnico profesional y optimiza el rendimiento de tu planta industrial.