La fabricación de un fuelle industrial a medida no es un simple proceso de copia o selección estándar. Requiere un diseño integral y minucioso que considere desde el entorno operativo hasta los movimientos específicos de la maquinaria que protegerá. Este enfoque técnico y colaborativo es clave para obtener fuelles de protección industrial que cumplen con las exigencias de resistencia, durabilidad y seguridad de los entornos industriales más exigentes.

Análisis y estudio del entorno de instalación

El primer paso fundamental es recopilar datos detallados sobre el entorno donde se instalará el fuelle. Esto implica analizar las condiciones térmicas, químicas y mecánicas, incluyendo:

- Temperaturas ambiente y generadas durante el proceso.

- Presencia de agentes abrasivos, polvos, aceites o productos químicos.

- Tipos de movimientos a proteger: lineales, telescópicos o rotativos.

- Ciclos de uso, velocidades y ángulos de flexión críticos.

Este conocimiento técnico previene fallos prematuros y permite seleccionar los materiales resistentes adecuados para el fuelle, garantizando su desempeño en condiciones reales y extremas.

Selección y diseño del fuelle a medida

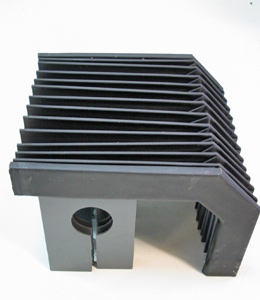

Basándose en el análisis previo, la siguiente fase es la selección del tipo de fuelle y su diseño técnico. Los más comunes incluyen:

- Fuelles cilíndricos y cónicos para protección de vástagos hidráulicos y neumáticos.

- Fuelles para guías lineales, que suelen ser rectangulares o de sección variable según el componente protegido.

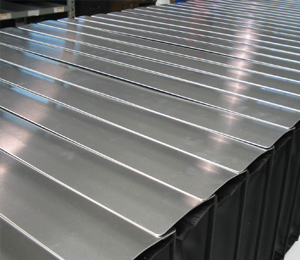

- Fuelles metálicos para aplicaciones con altas exigencias térmicas o de presión.

El diseño se realiza con software CAD, donde se modelan dimensiones, pliegues, ondas y sistemas de fijación como bridas, velcros o cremalleras, ajustando cada aspecto para compatibilizar con la maquinaria y facilitar el mantenimiento preventivo industrial.

Proceso de fabricación industrial

La fabricación del fuelle varía según el material y el diseño elegido, pero habitualmente incluyen estos procesos técnicos:

- Corte y conformado de materiales técnicos como PVC, poliuretano, silicona o tejidos especializados, cada uno seleccionado por su resistencia química y térmica.

- Cosido especializado y termosellado para asegurar la estanqueidad y durabilidad frente a contaminantes.

- Formación de ondas o pliegues, que en los fuelles metálicos se realiza mediante prensas hidráulicas y matrices conformadoras, garantizando flexibilidad y resistencia a la presión.

- Aplicación de tratamientos adicionales, como recubrimientos antidesgaste o refuerzos externos, para prolongar la vida útil del componente.

Este proceso garantiza un elemento dimensionalmente exacto, con propiedades técnicas ajustadas a la misión específica de protección física, evitando fallos que puedan causar paradas imprevistas.

Control de calidad y pruebas

Antes de su envío a planta, cada fuelle pasa por estrictos controles de calidad, donde se evalúan:

- Resistencia a la abrasión, fatiga y agentes químicos.

- Capacidad de recuperación tras ciclos de compresión y extensión.

- Ajuste dimensional y compatibilidad con el entorno mecánico previsto.

Este control asegura que el producto cumpla con los estándares industriales exigidos y que soporte el entorno previsto para su uso, contribuyendo a la seguridad industrial y reducción de costes operativos.

Instalación y mantenimiento planificado

Finalmente, el fuelle industrial se instala según las indicaciones técnicas para maximizar su rendimiento y facilitar futuras inspecciones. La correcta instalación y un protocolo de mantenimiento preventivo ajustado permiten optimizar la durabilidad y reducir las paradas relacionadas con fallos en protecciones.

Este proceso detallado de diseño y fabricación de un fuelle industrial a medida, basado en análisis técnicos rigurosos y fabricación bajo estándares industriales, destaca como un pilar fundamental en la protección de maquinaria crítica. Lluis Creus, con su experiencia centenaria, desarrolla estos procesos para aportar elementos de protección física efectivos que garantizan la continuidad productiva y la seguridad en entornos exigentes.